Q : Quels types de matériaux, de fibres et de résines utilisez-vous ?

R : Les composites, également connus sous le nom de plastiques renforcés, peuvent être fabriqués à partir de différentes combinaisons de fibres et de résines. Nous fabriquons à la fois des composites en fibre de verre et des composites en fibre de carbone, ainsi que des hybrides où différentes fibres peuvent être combinées dans le même profil pour obtenir différentes propriétés mécaniques. Il est également possible d'utiliser des fibres naturelles telles que le chanvre et le lin, avec des résines thermodures (polyester, vinylester, epoxy), thermoplastiques ou biosourcées. L'intérêt pour les composites à base de fibres naturelles augmente alors que les fabricants cherchent des moyens de réduire leur empreinte carbone.

Q : Quels types de processus de fabrication utilise Exel Composites ?

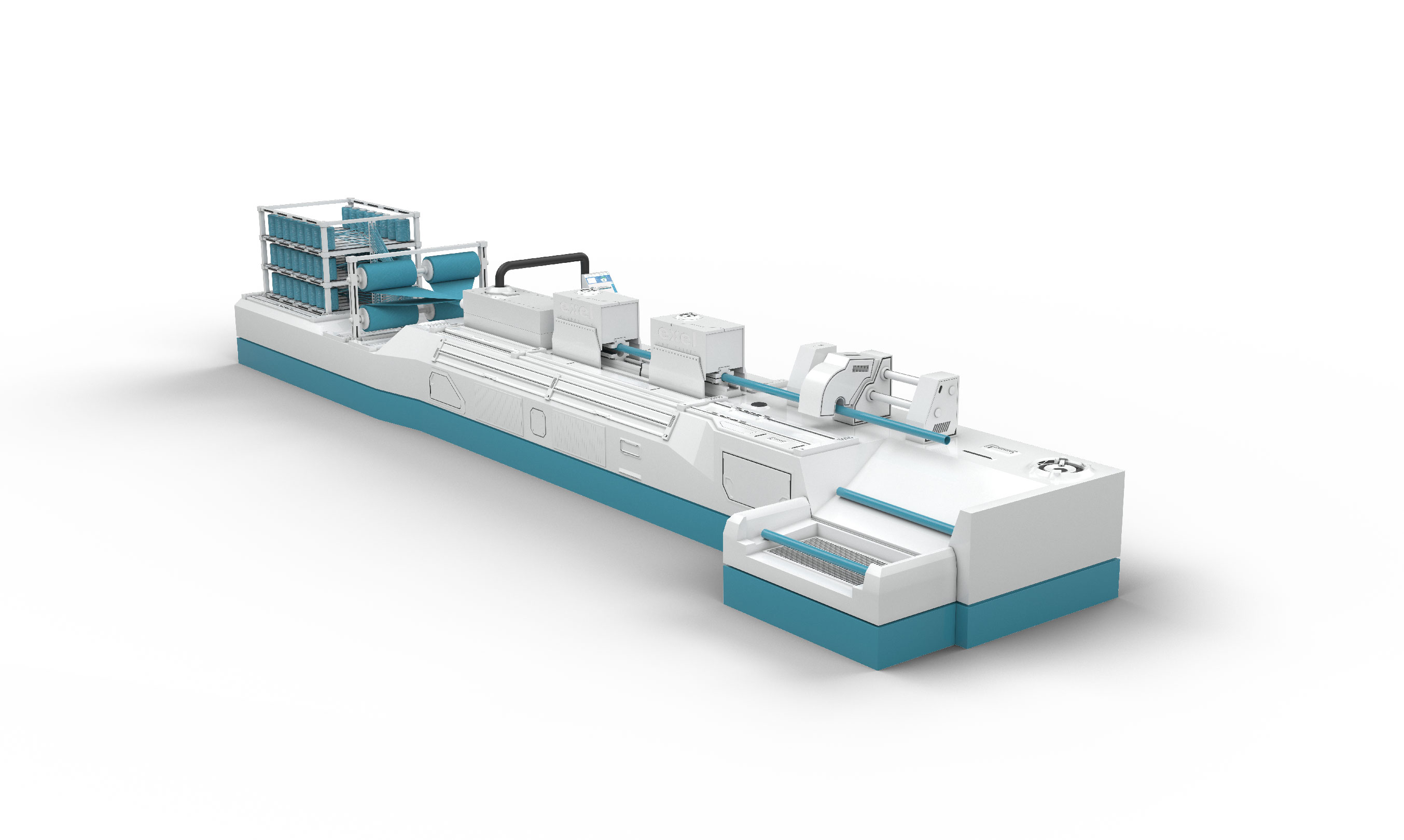

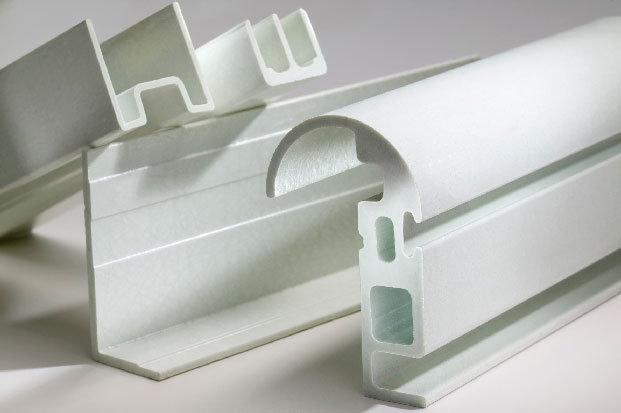

R : Exel Composites se spécialise dans les technologies de fabrication continues, notamment la pultrusion, le pull-winding et la lamination continue. Les composites enroulés et pultrudés présentent de nombreux avantages. Comme les processus sont continus, ils offrent de nombreux avantages, notamment une qualité reproductible et une production en grande quantité de panneau composite, plaques composite, poutre composite, profilé composites, habillage composite, tube composite, jonc composite, etc.

Q : Qu'est-ce que la pultrusion ?

R : Le processus de pultrusion est une technologie de fabrication continue pour les composites, résultant en une production continue d'un profil composite qui est découpé à la fin du processus. On l'appelle pultrusion parce que le profil en cours de fabrication est en réalité tiré à travers le processus. Exel est l’un des pultrudeurs les plus expérimentés. Composite carbone, composite fibre de verre, composite hybride : toutes les variétés sont possibles via la putrusion!

Q : Un tube carbone est il obtenu par pultrusion ou par pullwinding ?

A : Les deux sont possibles : un tube carbone épais sera plus économique par pultrusion s’il est demandé en très grande quantité, car on peut le produire avec un outil multi cavités, comportant plusieurs filières de production simultanée sur la même ligne de fabrication par pultrusion.

Un tube carbone fin, c’est-à-dire peu épais, (ou un tube hybride avec un pourcentage de carbone inférieur à 100%) sera plus léger, plus résistant et plus économique s’il est produit par pullwinding.

Le choix de la technologie est donc issu du dialogue entre nos équipes techniques et celles de nos clients, au cas par cas.

Q : Qu'est-ce que le pull-winding ?

R : Le pull-winding combine les deux techniques de pultrusion et de filage continu de filament, résultant en un profil avec une excellente résistance circonférentielle, une résistance longitudinale et un module, avec une finition de surface lisse. Le pull-winding est très similaire à la pultrusion, avec la principale différence d'ajouter des renforts enroulés en croix. Cela permet des configurations de superposition avec des alignements de fibres à la fois unidirectionnels et croisés.

Q : Exel Composites a-t-il une équipe en France ?

R : Exel dispose d'une équipe de vente en France et de plusieurs unités de production en Europe : Belgique, Finlande, Autriche ou aux USA et en Asie. En travaillant avec nous, vous bénéficiez de notre expertise locale et mondiale. Le Customer Service de chaque usine compte des collaborateurs francophones en charge des relations avec les clients en France.

Q : Dans quels types d'industries intervenez-vous ?

R : Nous produisons des solutions composites pour diverses industries, notamment des panneaux composites pour le transport, des profilés structuraux et des feuilles composites pour la construction et l'infrastructure, ainsi que des tubes composites pour diverses industries telles que le nettoyage et la maintenance, la défense, les applications

Q : Qu’appelle t on un composite thermoplastique ?

R : Il y a deux grandes familles de résines utilisée par les fabricants de profilés pultrudés : thermodurcissables et thermoplastiques.

Les résines thermodurcissables sont les plus communes et éprouvées : profilés polyester, profilés vinylester, profilés epoxy : ces résines durcissent à la fabrication du composite pultrudé, de façon irréversible.

Les résines thermoplastiques sont plus récentes, et il est possible de les ramollir pour déformer légèrement les profilés pultrudés ou bien encore pour les souder entre eux. En fin de vie, on peut aussi faire fondre cette résine pour la séparer des fibres, en vue de la réutiliser. Les poutres composites ou les panneaux composites thermoplastiques sont des produits arrivés plus récemment sur le marché, et s’inscrivent dans les progrès vers une économie plus circulaire.

A savoir : un composite carbone peut exister avec une résine vinylester ou epoxy thermodurcissable, mais aussi avec une résine thermoplastique.